شیشه جلو یکی از اجزای اصلی ایمنی در خودرو است و کیفیت آن تاثیر مستقیمی بر سلامت سرنشینان دارد. این بخش نه تنها میدان دید راننده را فراهم میکند، بلکه هنگام برخورد نیز نقش مهمی در کاهش شدت ضربه بر عهده دارد. استحکام شیشه جلو کمک میکند قسمت جلوی خودرو هنگام برخورد مقاومت بیشتری نشان دهد و نیروهای وارد شده بهتر کنترل شوند. به همین دلیل، فرایند تولید این شیشه باید با دقت و رعایت استانداردهای دقیق انجام شود تا محصول نهایی بتواند انتظارات ایمنی را برآورده کند. آشنایی با مراحل تولید شیشه جلو کمک میکند اهمیت این جزئیات بهتر درک شود.

مواد اولیه مورد استفاده در تولید شیشه جلو

برای تولید شیشه جلو، ترکیبی از مواد معدنی به کار میرود تا محصول نهایی هم شفافیت مطلوب داشته باشد و هم از نظر استحکام در سطح ایمنی خودرو قرار گیرد. سیلیس مهمترین جزء این ترکیب است و پایه اصلی تشکیل شیشه را ایجاد میکند. کربنات سدیم به کاهش دمای ذوب کمک میکند تا مواد راحتتر شکل بگیرند و یکدست شوند. وجود سنگ آهک باعث افزایش دوام و مقاومت شیشه در برابر ضربه و تغییرات دمایی میشود. در کنار این مواد، مقدار کمی افزودنی تثبیتکننده استفاده میشود تا خواص نوری و حرارتی شیشه بهبود یابد و محصول نهایی در برابر فشارهای محیطی عملکرد قابلاعتمادی ارائه دهد.

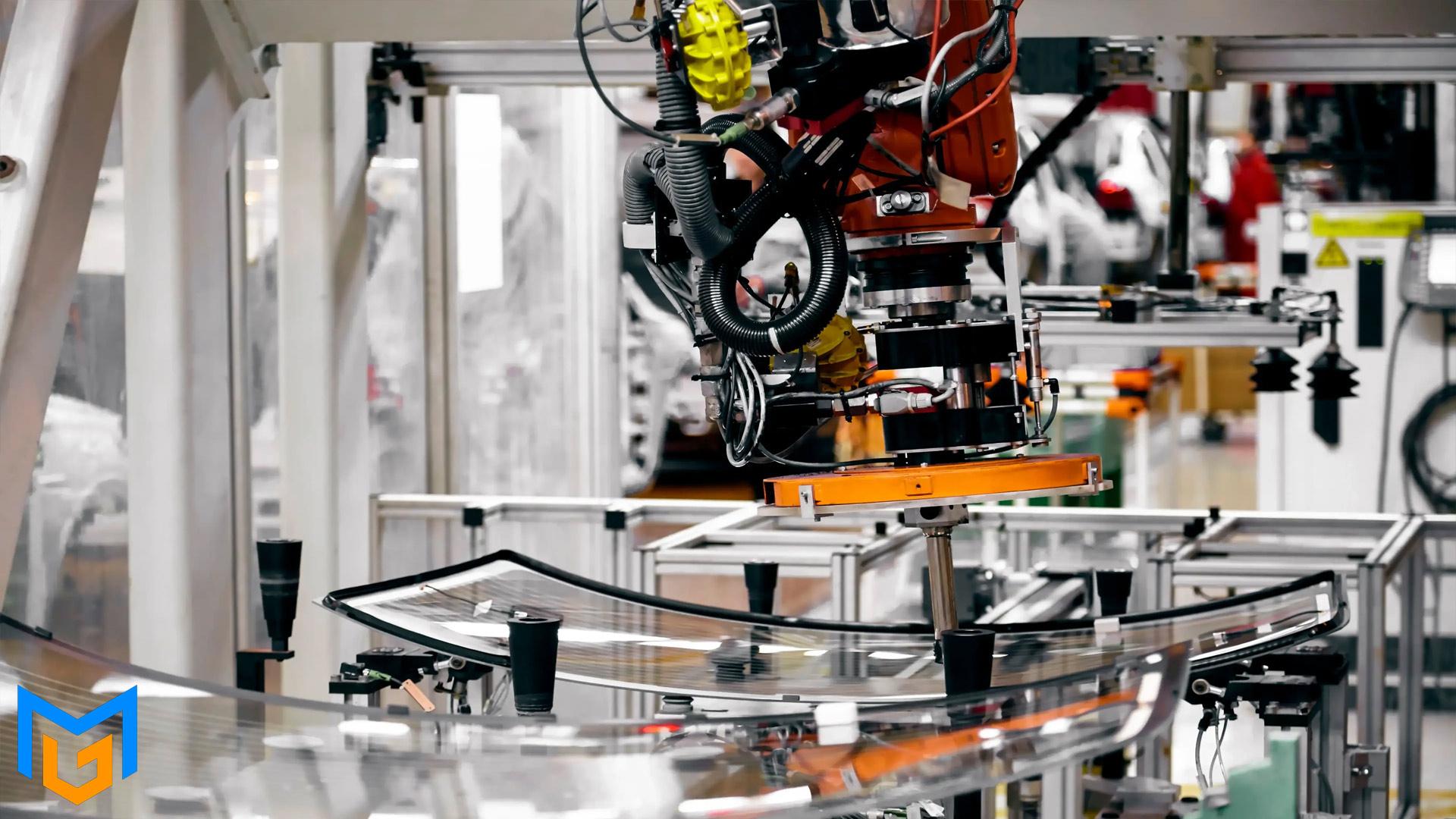

مراحل تولید شیشه جلو خودرو

تولید شیشه جلو خودرو یک فرایند چندمرحلهای دقیق است که از ذوب مواد اولیه آغاز میشود و تا شکلدهی، برش، خمکاری، لمینیت و کنترل کیفیت ادامه پیدا میکند. هر مرحله نقش مهمی در شفافیت، مقاومت و ایمنی شیشه دارد و پایه ساخت یک محصول استاندارد را شکل میدهد.

مرحله اول: ذوب مواد اولیه در کورههای دمای بالا

برای شروع فرایند ساخت شیشه جلو، مواد اولیه پس از ترکیب وارد کورههایی میشوند که دمای بسیار بالایی دارند. این دما آنقدر زیاد است که تمام مواد خشک و سخت کاملاً ذوب شده و به مایعی یکدست تبدیل میشوند. کنترل دقیق حرارت در این مرحله اهمیت زیادی دارد؛ زیرا کوچکترین تغییر میتواند باعث ایجاد حباب یا کدر شدن شیشه شود و این مشکل دیگر در مراحل بعدی قابل جبران نیست.

وقتی مخلوط به حالت مذاب کاملاً روان و همگن میرسد، یعنی مرحله ذوب بهدرستی انجام شده است. از اینجا به بعد کیفیت شیشه جلو تا حد زیادی مشخص میشود، چون پایه اصلی شفافیت و استحکام محصول نهایی، از همین بخش شکل میگیرد.

مرحله دوم: شکلدهی شیشه (فرایند Float)

بعد از خروج شیشه مذاب از کوره، آن را روی سطح قلع مذاب هدایت میکنند. شیشه به دلیل سبکتر بودن روی قلع شناور میماند و به همین دلیل سطح آن صاف و یکنواخت میشود. این بخش «فرایند فلوت» نام دارد و یکی از مهمترین نوآوریهای صنعت شیشهسازی محسوب میشود. این شناوری باعث میشود موجها و ناهمواریهای احتمالی از بین برود و شیشه شکل کاملاً تخت پیدا کند.

در ادامه، دستگاههای مربوط به این بخش بهطور مداوم دما و سرعت حرکت شیشه را تنظیم میکنند تا ضخامت نهایی دقیق باشد. شیشه پس از عبور از مرحله به آرامی سرد میشود و در قالب یک صفحه بزرگ و صاف، آماده مرحله برش میشود.

مرحله سوم: برش شیشه به ابعاد مخصوص خودرو

وقتی شیشه سرد میشود، وارد بخش برش میشود. در این قسمت، الگوی دقیق شیشه خودرو مورد نظر به دستگاه داده میشود تا خطوط برش بر اساس اندازه همان مدل تعیین شود. دستگاههای برش با دقت بالا، شیشه را میلیمتری جدا میکنند تا هنگام نصب هیچ ناهماهنگی ایجاد نشود.

پس از برش، لبههای شیشه هموار میشود تا آماده خمکاری باشد. این مرحله اهمیت زیادی دارد؛ زیرا هر خطای کوچک در برش میتواند باعث شود شیشه در قالب یا محل نصب دقیق ننشیند.

مرحله چهارم: فرمدهی شیشه جلو در قالبهای حرارتی

شیشه برشخورده برای ایجاد انحنا وارد قالبهای حرارتی میشود. این قالبها دقیقاً مطابق شکل شیشه جلو همان خودرو طراحی شدهاند. با گرم شدن شیشه، سطح آن نرم میشود و به تدریج روی قالب مینشیند تا فرمی هماهنگ با طراحی خودرو بگیرد.

پس از رسیدن شیشه به شکل نهایی، فرایند خنکسازی کنترلشده انجام میشود تا انحنا ثابت بماند و شیشه استحکام مناسب بهدست آورد. این بخش حساس است؛ چون اگر انحنای شیشه حتی کمی اشتباه باشد، هنگام نصب بهدرستی در جای خود قرار نخواهد گرفت.

مرحله پنجم: لایهگذاری PVB

در این مرحله، دو لایه شیشه خمشده آماده میشود و یک لایه نازک و شفاف به نام PVB میان آنها قرار میگیرد. این ماده که نام کامل آن پلیوینیل بوتیرال (Polyvinyl Butyral) است، نوعی پلاستیک نرم و چسبنده است که بهصورت یک ورق نازک بین شیشهها قرار میگیرد. زمانی که سه لایه کنار هم قرار میگیرند، دستگاه با کمی حرارت و فشار آنها را به هم نزدیک میکند تا PVB بهطور کامل به هر دو شیشه بچسبد و یک شیشه چند لایه و محکم تشکیل شود.

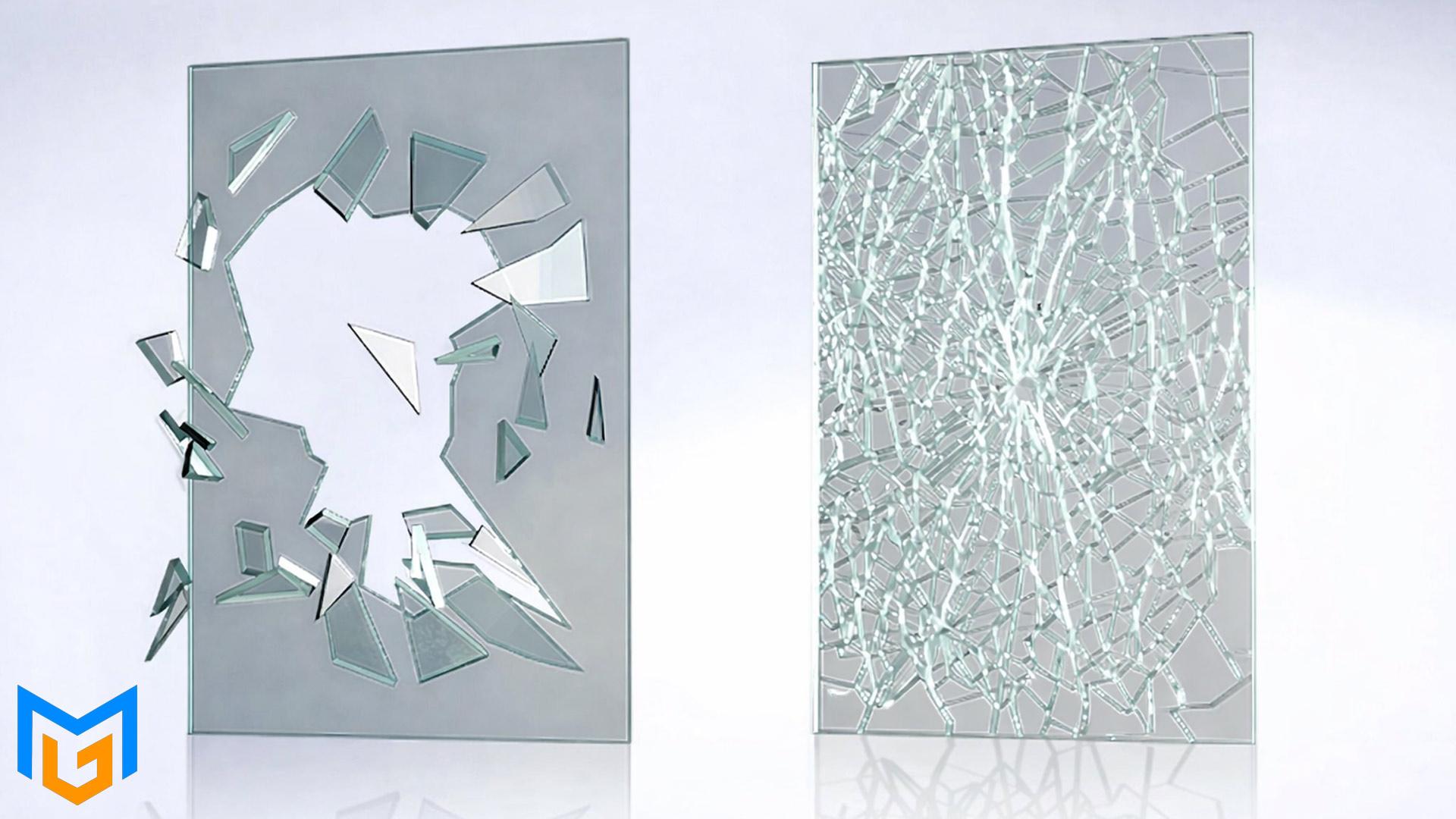

به این دلیل که شیشه جلو دارای لایه میانی PVB است و ساختار آن از چند لایه چسبیده به هم تشکیل شده، به آن شیشه لمینت (Laminated) گفته میشود. وجود این لایه میانی باعث میشود اگر شیشه جلو ضربه بخورد، ترک بردارد یا حتی بشکند، قطعات آن از هم جدا نشوند و روی لایه PVB باقی بمانند. این ویژگی مانع پاشیده شدن شیشه به داخل خودرو میشود و آسیب احتمالی به سرنشینان را به حداقل میرساند.

در مقابل، شیشههای جانبی معمولاً سکوریت (Tempered) هستند؛ شیشههایی که در اثر گرم و سرد شدن سریع مقاوم شده و هنگام شکست به قطعات ریز و بُرنده تبدیل میشوند.

مرحله ششم: قرارگیری شیشه لمینت شده در اتوکلاو

پس از چسبیدن اولیه لایهها، شیشه وارد دستگاه اتوکلاو میشود. اتوکلاو محیطی است که فشار زیاد و حرارت یکنواخت دارد و کمک میکند لایههای شیشه و PVB کاملاً به هم بچسبند. در این مرحله، هر حباب یا فضای خالی باقیمانده بین لایهها از بین میرود تا شیشه یکپارچه و شفاف شود.

وقتی شیشه از اتوکلاو خارج میشود، استحکام بیشتری دارد و به شکل نهایی خود رسیده است. از اینجا به بعد آماده مرحله کنترل کیفیت و سپس بستهبندی خواهد بود.

مرحله هفتم: کنترل کیفیت نهایی و استانداردهای ایمنی

پس از پایان مراحل تولید، شیشه جلو وارد بخش کنترل کیفیت میشود تا مطمئن شوند محصول نهایی از نظر ایمنی و دوام کاملاً مطابق استانداردهاست. در این مرحله ابتدا تست ضربه انجام میشود تا مشخص شود شیشه در برابر برخورد و فشار ناگهانی چگونه واکنش نشان میدهد. سپس تست شفافیت بررسی میکند که سطح شیشه هیچ موج، خط یا کدری نداشته باشد و میدان دید راننده کاملاً واضح باشد.

بعد از آن، شیشه تحت تست خمیدگی قرار میگیرد تا مشخص شود انحنای آن دقیقاً مطابق قالب خودرو است. همچنین چسبندگی لایهها بررسی میشود تا مطمئن شوند اتصال شیشهها با لایه میانی PVB کاملاً یکپارچه و بدون حباب است.

در نهایت، نتایج این آزمایشها با استانداردهای جهانی مانند ECE اروپا و DOT آمریکا مقایسه میشود تا تنها شیشههایی که تمام مراحل را با موفقیت پشت سر گذاشتهاند، تأیید و آماده عرضه شوند.

بستهبندی و ارسال به بازار

پس از تایید نهایی، شیشه جلو برای جلوگیری از هرگونه آسیب وارد مرحله بستهبندی میشود. در ابتدا شیشهها داخل نگهدارندههای مخصوص قرار میگیرند؛ این نگهدارندهها معمولاً از جنس فوم، پلاستیک تقویتشده یا سازههای ضد ضربه هستند تا شیشه هنگام حرکت تکان نخورد یا تحت فشار قرار نگیرد. سپس دور شیشه با ضربهگیرهای نرم پوشانده میشود تا از برخورد با سطوح سخت جلوگیری شود.

در مرحله بعد، شیشهها بهصورت عمودی در قفسههای ایمن چیده میشوند تا احتمال شکست کمتر شود. روند حمل و نقل نیز با دقت انجام میشود و خودروهای باربری مخصوص، مسیرهایی با لرزش کمتر را انتخاب میکنند. کیفیت بسته بندی نقش مهمی در سالم رسیدن شیشه به بازار دارد و هرگونه بیدقتی میتواند باعث ترکهای ریز یا شکستگی کامل شود.

متینگلس؛ مرکز فروش شیشه خودرو با ضمانت کیفیت واقعی

متینگلس یکی از مجموعههای تخصصی در حوزه فروش و تأمین شیشه خودرو است و تمام تمرکز خود را بر ارائه شیشههایی قرار داده که از نظر کیفیت، دوام و استانداردهای ایمنی کاملاً بررسی شدهاند. در این مجموعه انواع شیشه جلو، درب و عقب برای خودروهای ایرانی و خارجی عرضه میشود و هر شیشه پیش از ارائه به مشتری از نظر شفافیت، کیفیت ساخت و سلامت لایهها کنترل میشود.

متینگلس علاوه بر فروش، به مشتریان کمک میکند تا شیشه مناسب خودرو و شرایط استفاده خود را انتخاب کنند. این مشاوره باعث شده بسیاری از رانندگان، این مجموعه را بهعنوان یک مرجع قابل اعتماد بشناسند و خریدهای خود را با اطمینان بیشتری انجام دهند.

فعالیت متینگلس در تهران و اصفهان امکان دسترسی سریعتر مشتریان را فراهم کرده است. همچنین تمام شیشههای ارائهشده در این مجموعه همراه با ضمانت کیفیت ۱۰ ساله عرضه میشوند تا مشتریان با خیالی آسوده از انتخاب خود مطمئن باشند.

نتیجهگیری

فرایند تولید شیشه جلو مجموعهای از مراحل دقیق و هماهنگ است که هر کدام نقش مهمی در کیفیت نهایی محصول دارند. از انتخاب مواد اولیه و ذوب آنها گرفته تا شکلدهی، برش، خمکاری، لایهگذاری PVB، اتوکلاو و کنترل کیفیت، همه این بخشها طوری طراحی شدهاند که شیشهای شفاف، مقاوم و ایمن به دست مشتری برسد. کوچکترین خطا در هر مرحله میتواند روی عملکرد نهایی شیشه اثر بگذارد و ایمنی خودرو را کاهش دهد.

درک این فرایند نشان میدهد که شیشه جلو تنها یک قطعه ساده نیست، بلکه بخشی مهم از سیستم ایمنی خودرو است که وظیفه حفاظت از راننده و سرنشینان را بر عهده دارد. به همین دلیل انتخاب شیشهای که با استانداردهای معتبر تولید شده باشد اهمیت زیادی دارد. خرید شیشه جلو از مجموعههای قابل اعتماد، تضمین میکند محصولی دریافت میکنیم که هم از نظر کیفیت و هم از نظر ایمنی در سطح مطلوب قرار دارد.